Come si installa un sistema di retroguardia? Batteria al litio Slimline in una doppia cabina AU senza rielaborazione? (10 Trappole). Se avete mai fornito un "kit litio slimline pulito dietro i sedili" in una cabina doppia, l'avete visto: il primo giorno sembra OEM e la vasca rimane libera il settimo giorno vi chiamano perché il sedile non si aggancia, il DC-DC sta cuocendo o l'inverter emette un segnale di bassa tensione quando il bollitore o la macchina del caffè entrano in funzione, e tutti danno la colpa alla batteria. La verità è che La maggior parte dei guasti è dovuta all'imballaggio, alla caduta di tensione e alla progettazione della carica, non ad Ah.

Batteria al litio Slimline 12v 200Ah di Kamada Power

Perché il litio slimline dietro il sedile è così popolare nei veicoli a doppia cabina AU

Cosa risolve il sedile posteriore

Le installazioni slimline dietro i sedili sono popolari perché risolvono vincoli molto reali:

- Efficienza dello spazio: una batteria LiFePO₄ sottile si inserisce dove una "scatola" tradizionale non può.

- Resistenza ai furti ed estetica: L'interno della cabina è più difficile da raggiungere e ha un aspetto ordinato.

- Usabilità della vasca: I commercianti e gli operatori delle flotte tengono aperta la vasca per il carico utile.

- Imbrigliamento più pulito: minore esposizione alle intemperie e alla polvere rispetto ai supporti esterni.

Ma crea anche prevedibili grattacapi ingegneristici:

- Flusso d'aria più stretto: tutto scorre più caldo dietro le finiture e la moquette.

- Meccanismi di spostamento del sedile: binari, cerniere, punti di chiusura, elementi che con il tempo sfregano o schiacciano i cavi.

- Corse di cavi più lunghe: L'inverter e la distribuzione finiscono spesso lontano dalla batteria.

- Maggiori aspettative di sicurezza: un sistema di accumulo di energia in cabina deve essere montato come se fosse importante, perché lo è.

In base alla nostra esperienza con i clienti del settore industriale e delle flotte, l'approccio "behind-seat" è solitamente vincente per quanto riguarda l'imballaggio e il rischio di furto, ma rimane "pulito" solo se il progetto elettrico viene trattato come un sistema, non come un insieme di parti.

Quando il sedile posteriore è la scelta sbagliata

Ci sono costruzioni in cui il sedile posteriore è semplicemente l'architettura sbagliata, anche se la batteria "si adatta":

- Elevati carichi continui dell'inverter (ad esempio, apparecchi pesanti che funzionano quotidianamente, di lunga durata)

- Cavità a flusso d'aria nullo in cui i caricabatterie e gli inverter DC-DC subiscono un declassamento termico

- Nessun punto di montaggio sicuro (tutto ciò che si basa sulle plastiche di rifinitura è un segnale di allarme)

- Zone a forte pressione di seduta in cui lo schienale del sedile carica fisicamente la batteria o il cablaggio

In questi casi, spesso è meglio ricorrere a un'alternativa rapida: un pannello laterale del baldacchino, a scatola a vasca sigillata, o un sottovassoio ognuna con i propri compromessi in termini di esposizione, manutenibilità e lunghezza dei cavi.

Le installazioni dietro i sedili in genere riducono il rischio di furto e preservano lo spazio di carico, ma possono aumentare i tempi di manodopera e i requisiti di messa in servizio. Le installazioni a tettuccio o a vasca spesso semplificano il flusso d'aria e l'accesso ai servizi, ma possono aumentare l'esposizione e richiedere una migliore tenuta ambientale (polvere, ingresso di acqua). In termini di approvvigionamento: scegliere l'opzione che riduce al minimo il costo totale di proprietà-Non solo il costo dei componenti.

Il triangolo della vestibilità: Dimensioni + movimento del sedile + accesso all'assistenza

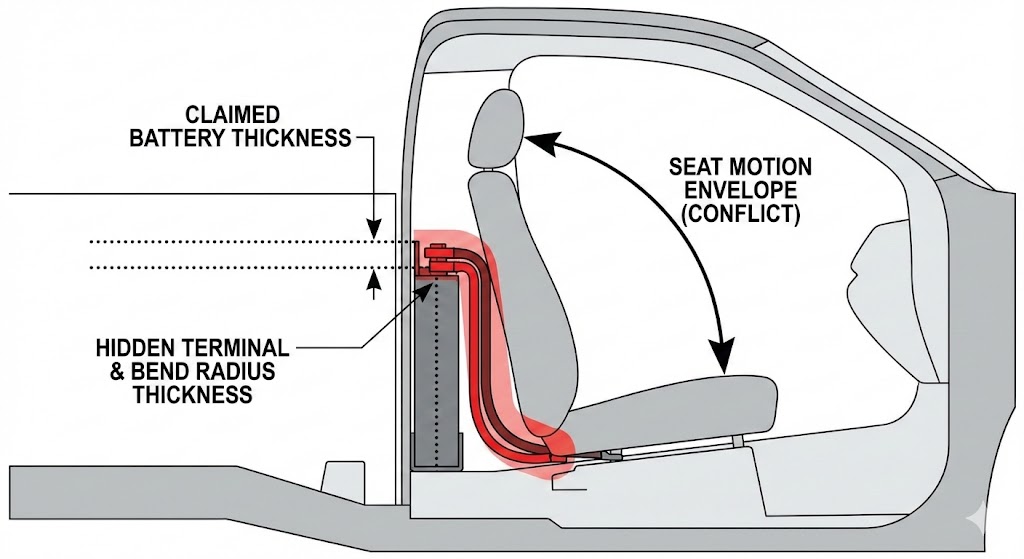

Trappola #1: Misurazione del solo spessore, non dell'intero involucro

Lo "spessore della batteria" è il numero che tutti citano. È anche il numero che causa le rotture.

Le cavità dei sedili posteriori non sono rettangoli. Ci sono i contorni dello schienale, le sporgenze delle finiture, i rigonfiamenti della moquette e, a volte, sorprendenti variazioni geometriche dal basso verso l'alto. La differenza tra gap misurato e gap utilizzabile è di solito il punto in cui l'installazione va male.

Prevenzione: misurare l'intercapedine in tre zone verticali - bassa/media/alta - e includere l'intero inviluppo di movimento del sedile. Aggiungete poi lo spazio per i terminali e le uscite dei cavi. Se non si riesce a chiudere il sedile in modo fluido con la mano, non sopravviverà a un anno di guida reale.

Come mostrato nella figura, la misurazione del solo spessore del corpo della batteria è la causa principale della rilavorazione. È necessario prevedere uno spazio sufficiente per le sporgenze dei terminali, il raggio minimo di curvatura dei cavi spessi e il percorso di movimento della sede dopo la compressione. Se la sede richiede una forza per scattare in posizione, i cavi vengono schiacciati.

Trappola #2: dimenticanza dei terminali e del raggio di curvatura del cavo

Una batteria sottile può adattarsi perfettamente... finché non si aggiungono i terminali e il cablaggio.

I terminali aggiungono "spessore nascosto". Così come i portafusibili, le sbarre e il raggio di curvatura dei conduttori pesanti. Se il vostro percorso CC include un cavo 2/0 (o una sezione metrica equivalente), non ama fare curve strette dietro le finiture. Si spinge indietro. Letteralmente.

Regola pratica: prevedere una corsia dedicata per il cavo e un dispositivo antistrappo. Se il cavo è costretto a fare una piega stretta, la resistenza, il calore e l'eventuale allentamento del capocorda saranno maggiori.

Trap #3: Nessun piano di accesso al servizio

Se un tecnico non può raggiungere i fusibili, il reset DC-DC o l'interruttore di isolamento senza rimuovere il sedile, significa che il progetto è stato modificato.

Utilizzare il regola dei due minuti: è possibile isolare, controllare i fusibili e resettare senza rimuovere il sedile? In caso contrario, non si tratta di un'installazione "pulita", ma di una futura spesa nascosta per la manodopera.

Montaggio e sicurezza: Il rischio di reputazione delle batterie in cabina #1

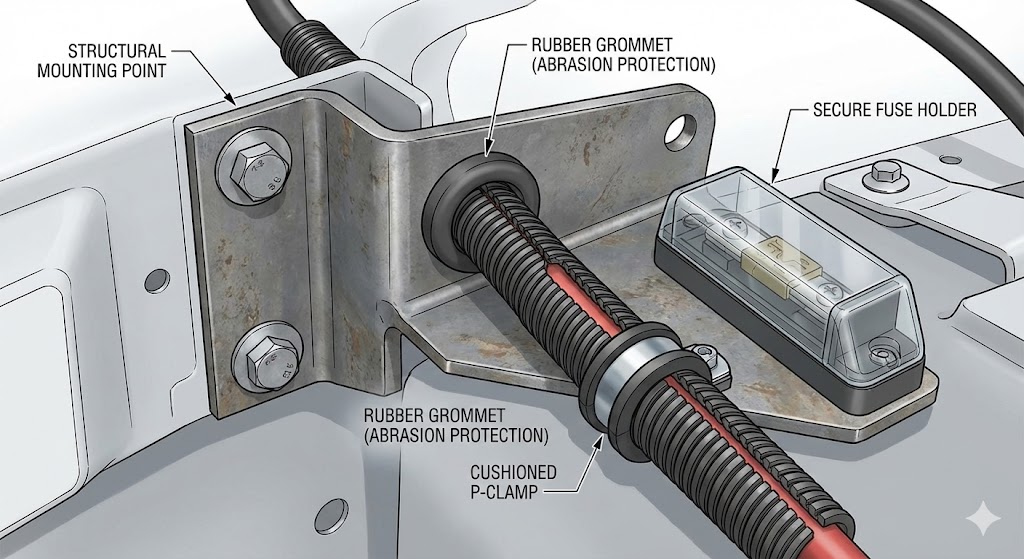

Trappola #4: Montaggio che non è a prova di incidente

La batteria al litio è densa. In una cabina, questo è importante.

Una batteria montata male diventa un rischio di proiettile in caso di collisione. Per "sicurezza in caso di collisione" si intende che il percorso di montaggio trasferisce il carico nei punti strutturali utilizzando staffe, piastre di supporto e dispositivi di fissaggio appropriati, non i pannelli di rivestimento. Significa anche che la batteria non può spostarsi, sfregare i cavi o deformare le parti circostanti in presenza di vibrazioni.

Per gli acquirenti B2B, non si tratta solo di sicurezza, ma anche di gestione della responsabilità. Un design meccanico pulito riduce le controversie, le questioni assicurative e i danni alla reputazione.

Come illustrato nel diagramma, questo dettaglio di installazione è stato progettato per resistere ai rigori del terreno australiano e ai potenziali impatti. Si notino i punti di montaggio strutturali in metallo, le guaine di protezione dei cavi in gomma per evitare l'usura e i morsetti per cavi standardizzati. Questi dettagli, apparentemente secondari, sono fondamentali per prevenire gli incendi elettrici e garantire l'affidabilità a lungo termine.

Trappola #5: ignorare la protezione dei bordi e i percorsi di abrasione

Le guide dei sedili, i punti di aggancio, gli archi delle cerniere e i bordi taglienti delle lamiere sono i killer dei cavi. La modalità di guasto è subdola: il sistema funziona per settimane, poi un cortocircuito intermittente o un fusibile fastidioso appaiono "casualmente".

Usare un'appropriata gommini, guaina divisoria, Morsetti a Pe di scarico della trazione. Considerate ogni passaggio come un punto di usura. Se un cavo può muoversi, lo farà.

Pacchetto di prova per l'installatore

Gli installatori professionisti riducono le discussioni documentando:

- Punti di montaggio e staffe (foto)

- Posizionamento e valori nominali dei fusibili (etichetta + foto)

- Protezione dei cavi nei punti di passaggio (foto)

- Note sulla messa in servizio: letture della tensione + comportamento di carica osservato

I team di approvvigionamento lo adorano perché diventa un criterio di accettazione. Gli ingegneri lo adorano perché trasforma il "penso che vada bene" in "lo abbiamo misurato".

Ricarica DC-DC: Dove le costruzioni dietro il sedile vincono o falliscono

Trappola #6: "Aggiornamento al litio" senza design di ricarica

I veicoli moderni utilizzano spesso alternatori intelligenti (a tensione variabile, gestiti dall'ECU). Una semplice strategia di isolamento che ha funzionato con le batterie AGM può avere prestazioni inferiori o comportarsi in modo incoerente con le LiFePO₄.

Ecco perché un Caricabatterie DC-DC è spesso il percorso corretto per una carica stabile del litio: gestisce il profilo di carica (bulk/assorbimento/float), limita la corrente in modo appropriato e può gestire il comportamento dell'alternatore meglio di un collegamento "muto".

Caso d'uso reale #1: flotta doppia cabina con percorsi giornalieri brevi. Senza DC-DC, la batteria non raggiunge mai il pieno stato di carica e le richieste di garanzia iniziano a comparire come "perdita di capacità della batteria" quando il vero problema è la sottocarica cronica.

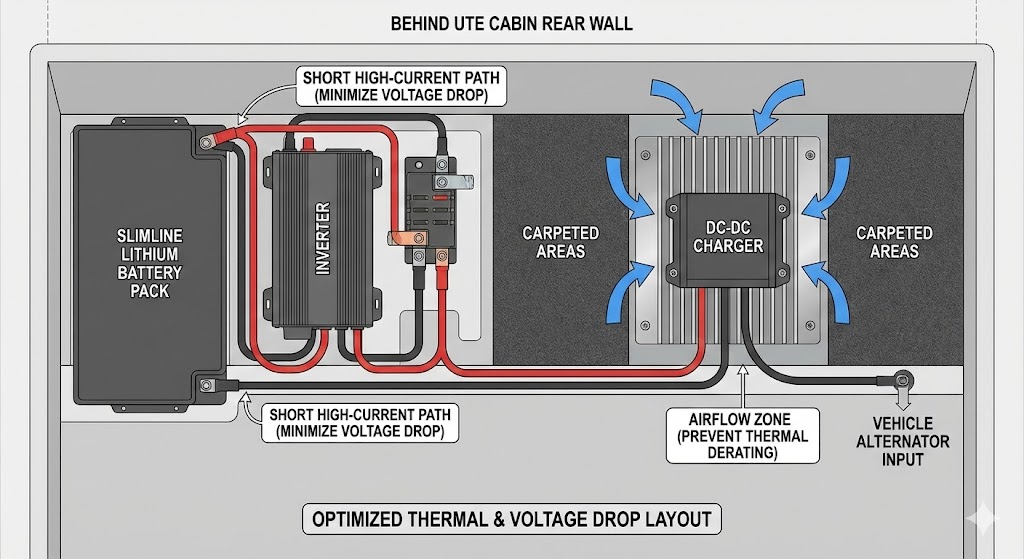

Trappola #7: Posizionamento DC-DC che si surriscalda e va in derating

Le cavità dei sedili posteriori sono calde. I caricabatterie DC-DC creano calore. Combinando le due cose, si ottiene il derating termico.

Tra le fonti di calore si annoverano le cavità chiuse, l'isolamento della moquette o dei rivestimenti e il flusso d'aria ridotto. Molti caricabatterie si autoproteggono riducendo l'output, in modo che il cliente dica "a volte si carica".

Prevenzione: creare un flusso d'aria nel progetto. Lasciate uno spazio d'aria intorno al caricabatterie, montatelo su una superficie in grado di smaltire il calore ed evitate di impilare insieme i componenti caldi.

Come illustrato nel diagramma, un layout ottimale è un atto di equilibrio: posizionare l'inverter vicino alla batteria per soddisfare le richieste di corrente elevata (riducendo al minimo la caduta di tensione), "isolando" al contempo il caricabatterie CC-CC in un'area accessibile al flusso d'aria e montandolo su un substrato con dissipatore di calore per evitare una riduzione dell'efficienza di carica dovuta al surriscaldamento.

Trappola #8: posizionamento del DC-DC nella posizione elettrica sbagliata

C'è un compromesso tra mettere il caricabatterie vicino alla batteria di avviamento (alimentazione dell'alternatore più corta) e vicino alla batteria di casa (percorso caricabatterie-batteria più breve). L'imballaggio spesso obbliga a prendere delle decisioni.

Ecco la chiave: La caduta di tensione si manifesta dove meno la si desidera: tra il caricabatterie e la batteria. Un caricabatterie può "pensare" di erogare la tensione giusta, ma se i terminali della batteria ne vedono di meno a causa della perdita del cavo, si ottiene una carica lenta e un assorbimento incompleto.

Fase di messa in servizio: misurare a terminali della batteria durante la caricanon solo al caricatore.

Regole sulla caduta di tensione e sui cavi

Trappola #9: cavo sottodimensionato su percorsi ad alta corrente a 12 V

I sistemi a 12 V non perdonano, perché la corrente diventa grande in fretta. E le perdite scalano approssimativamente con I²R-Raddoppiando la corrente, il riscaldamento resistivo può quadruplicare.

Sintomi comuni:

- Allarmi di bassa tensione dell'inverter sotto carico

- Strozzatura DC-DC

- Anse/terminali caldi (un avvertimento silenzioso ma serio)

Caso d'uso reale #2: veicoli di servizio mobili per il funzionamento degli utensili, un piccolo inverter e la refrigerazione. Il pacco va bene, ma i cavi marginali e le crimpature scadenti creano cali di tensione e fastidiosi spegnimenti.

Un semplice flusso di lavoro a caduta di tensione

- Identificare il percorso della corrente massima (alimentazione dell'inverter o uscita CC-CC).

- Misurare la lunghezza del cavo unidirezionale (instradamento reale, non rettilineo)

- Scegliere la dimensione del cavo in base alla caduta accettabile + margine termico

- Verificare con una prova di carico e registrare i risultati

Dove misurare

- Terminali della batteria e terminali dell'inverter sotto carico

- Uscita del caricabatterie rispetto ai terminali della batteria durante la carica

- Interpretare i risultati: "se la goccia è qui, correggere questo".

Protezione e distribuzione: Fusibili, isolamento e prevenzione degli "scatti anomali".

Trappola #10: errori di posizionamento dei fusibili (segmenti non sicuri o scatti continui)

Il principio fondamentale è semplice: proteggere il cavo, non l'apparecchio. Posizionate la protezione vicino alla sorgente, in modo da non lasciare lunghi segmenti non protetti. Coordinare le diramazioni in modo che un guasto non distrugga tutto o che il fusibile sbagliato non salti per primo.

Per le installazioni dietro i sedili, ciò significa spesso separare le alimentazioni dell'inverter ad alta corrente dalle prese CC a bassa corrente e dai circuiti di refrigerazione.

Strategia di isolamento che gli installatori dimenticano fino al richiamo

La facilità di manutenzione è importante. Collocare l'isolatore in un punto raggiungibile. Etichettatelo. Se un cliente non riesce a spegnere il sistema in modo sicuro, farà qualcosa di creativo e voi lo verrete a sapere in seguito.

Strategia di messa a terra che non crea fantasmi

Il ritorno del telaio può funzionare, ma deve essere trattato come un conduttore progettato, non come una supposizione. In molti sistemi ad alta corrente o sensibili al rumore, un ritorno negativo dedicato evita cadute di tensione imprevedibili.

Approccio al test: verificare la caduta anche sul lato negativo. Le cattive messe a terra creano alcuni dei guasti che fanno perdere più tempo.

Il processo di installazione "one and done" di Shop-Pro

Flusso di lavoro per l'installazione passo-passo

- Sagoma di montaggio + misura a 3 punti

- Montaggio meccanico + pianificazione delle corsie dei cavi

- Layout elettrico: DC-DC, fusibili, distribuzione

- Passaggio dei cavi + protezione dall'abrasione

- Test di messa in servizio + documentazione

- Passaggio di consegne al cliente: cosa controllare dopo la prima settimana

Caso d'uso reale #3: Costruzioni overland / spedizioni che aggiungono Starlink/comunicazioni, frigorifero/congelatore, illuminazione e carichi occasionali ad alta potenza. Quando la costruzione include i registri di messa in servizio, la risoluzione dei problemi sul campo è molto più rapida e i rendimenti diminuiscono.

Test di messa in servizio che riducono le discussioni sulla garanzia

- Test di carica: alternatore → DC-DC → tensione terminale della batteria

- Test dell'inverter: test di carico + caduta di tensione del terminale

- Controllo termico: DC-DC e capicorda dopo il tempo di funzionamento

Risoluzione dei problemi: Diagnosi rapida per i più comuni problemi di call-back

L'inverter emette un segnale acustico di bassa tensione

Controllare la tensione ai terminali dell'inverter e confrontarla con quella dei terminali della batteria con lo stesso carico. Se l'inverter rileva una tensione significativamente inferiore, è probabile che vi siano perdite di cavo, capicorda allentati, conduttori sottodimensionati o un percorso di terra debole.

Si ricarica durante la guida, ma non raggiunge mai la carica completa

Controllare le impostazioni DC-DC e misurare la tensione del terminale della batteria durante la carica. Le cause più comuni sono il declassamento del DC-DC dovuto al calore, l'abbassamento della tensione d'ingresso dell'alternatore o una mancata corrispondenza del profilo di carica (impostazioni errate del litio, rilevamento errato della temperatura, ecc.)

La batteria si spegne sotto carico

Controllare le protezioni del BMS: limite di corrente, interruzione della bassa tensione e temperatura. Quindi identificare se si tratta di un evento di sovracorrente (taglio istantaneo sotto carico) o di uno scenario di sag-to-LVC (la tensione crolla prima). La soluzione è diversa.

Conclusione

Un'installazione slimline dietro il sedile non consiste nel trovare la batteria più sottile: si tratta di progettare un ecosistema completo a 12 V in grado di gestire la dinamica del veicolo, il calore e l'inesorabile fisica della corrente continua. Quando si superano le dimensioni e si dà priorità a un montaggio a prova di incidente, a un flusso d'aria mirato e a un cablaggio a prova di caduta di tensione, si smette di creare "problemi di batteria" e si inizia a fornire un'alimentazione di livello OEM che sopravvive all'outback australiano senza problemi di garanzia. Contattateci per batteria al litio slimline personalizzata soluzioni.

FAQ

Quale spessore di batteria slimline si adatta al sedile posteriore di una cabina doppia?

Dipende dal veicolo e dall'involucro del sedile, non solo da un singolo numero di spessore. Misurare la cavità in più zone (bassa/media/alta), includere il movimento del sedile e tenere conto dei terminali e del raggio di curvatura dei cavi. Lo "spessore nascosto" è quello che di solito fa scattare la rilavorazione.

È sicuro montare una batteria al litio dietro il sedile posteriore?

Può essere sicuro se il montaggio è a prova di incidente: punti di fissaggio strutturali, staffe e piastre di supporto appropriate, protezione dall'abrasione e cablaggio adeguatamente protetto. Le installazioni in cabina aumentano il livello di integrità meccanica e di documentazione.

È necessario un caricatore DC-DC per una batteria al litio in un moderno utensile?

Spesso sì, soprattutto con gli alternatori intelligenti. Un caricabatterie DC-DC fornisce un profilo di carica controllata del litio e un'uscita costante quando la tensione dell'alternatore varia. In genere fa la differenza tra "funziona il primo giorno" e "non si carica mai bene".

Dove dovrebbe essere collocato il caricabatterie DC-DC in un'installazione dietro il sedile?

Idealmente in un punto in cui il flusso d'aria e la caduta di tensione tra il caricabatterie e la batteria siano ridotti al minimo. Molte costruzioni di successo posizionano il DC-DC vicino alla batteria di casa, quindi dimensionano l'alimentazione dell'alternatore di conseguenza. Convalidare sempre la misura in corrispondenza del terminali della batteria durante la carica.