Wie installiere ich einen Hintersitz Schlanker Lithium-Akku in einer AU-Doppelkabine ohne Nacharbeit? (10 Fallen). Wenn Sie jemals ein "sauberes Slimline-Lithium-Kit hinter dem Sitz" in eine Doppelkabine eingebaut haben, kennen Sie das: Am ersten Tag sieht es aus wie bei einem Erstausrüster und die Wanne bleibt frei - am siebten Tag werden Sie angerufen, weil der Sitz nicht einrastet, der DC-DC kocht oder der Wechselrichter Unterspannung ausgibt, wenn der Wasserkocher oder die Kaffeemaschine anspringt, und alle geben der Batterie die Schuld. Die Wahrheit ist die meisten Fehler sind auf die Verpackung, den Spannungsabfall und das Ladedesign zurückzuführen - nicht auf Ah.

Kamada Power 12v 200Ah Slimline Lithium Batterie

Warum Slimline-Lithium hinter den Sitzen in AU-Doppelkabinen so beliebt ist

Was hinter den Sitzen gelöst wird

Slimline-Installationen hinter dem Sitz sind beliebt, weil sie sehr reale Probleme lösen:

- Raumeffizienz: eine schlanke LiFePO₄-Batterie passt dort, wo eine herkömmliche "Box" nicht passt.

- Diebstahlsicherheit und Ästhetik: Das Innere der Kabine ist schwerer zugänglich und wirkt aufgeräumt.

- Benutzerfreundlichkeit der Wanne: Händler und Flottenbetreiber halten die Wanne für Nutzlast offen.

- Eine sauberere Verwertung: weniger Witterungseinflüsse und Staub im Vergleich zu externen Halterungen.

Aber es verursacht auch vorhersehbare technische Probleme:

- Stärkerer Luftstrom: alles läuft wärmer hinter Verkleidung und Teppich.

- Bewegliche Sitzmechanismen: Schienen, Scharniere, Verriegelungspunkte - alles, was im Laufe der Zeit an Kabeln reibt oder sie einklemmt.

- Längere Kabelwege: Wechselrichter und Verteiler befinden sich oft weiter von der Batterie entfernt.

- Höhere Sicherheitserwartungen: Ein Energiespeichersystem in der Kabine muss so eingebaut werden, dass es eine Rolle spielt - denn das tut es.

Aus unserer Erfahrung in der Zusammenarbeit mit Industrie- und Fuhrparkkunden lässt sich sagen, dass der Ansatz hinter dem Sitz in der Regel die bessere Lösung ist, wenn es um die Verpackung und das Diebstahlrisiko geht - aber er bleibt nur dann "sauber", wenn das elektrische Design wie ein System und nicht wie eine Ansammlung von Teilen behandelt wird.

Wenn ein Rücksitz die falsche Wahl ist

Es gibt Konstruktionen, bei denen der Rücksitz einfach die falsche Architektur ist, selbst wenn die Batterie "passt":

- Hohe kontinuierliche Wechselrichterlasten (z. B. täglicher Betrieb schwerer Geräte, lange Dauer)

- Null-Luftstrom-Hohlräume wo DC-DC-Ladegeräte und Wechselrichter thermisch abfallen

- Keine sicheren Befestigungspunkte (alles, was sich auf Verkleidungskunststoffe stützt, ist ein rotes Tuch)

- Starke Sitzdruckzonen an der Stelle, an der die Sitzlehne die Batterie oder die Verkabelung belastet

In diesen Fällen ist es oft besser, eine schnelle Alternative zu wählen: eine Vordach-Seitenwand, a versiegelte Wannenboxoder ein Unterschale Lösung - jede mit ihren eigenen Kompromissen in Bezug auf Exposition, Wartungsfreundlichkeit und Kabellänge.

Die Installation hinter den Sitzen verringert in der Regel das Diebstahlrisiko und spart Laderaum, kann aber den Arbeitsaufwand und die Anforderungen an die Inbetriebnahme erhöhen. Die Installation von Kabinendächern oder Wannenboxen vereinfacht oft die Luftzirkulation und den Zugang zu Wartungsarbeiten, kann aber die Belastung erhöhen und erfordert eine bessere Abdichtung gegen Umwelteinflüsse (Staub, Wassereintritt). In Bezug auf die Beschaffung: die Option wählen, die die Gesamtbetriebskosten minimiert-und nicht nur die Kosten der Komponenten.

Das Anpassungsdreieck: Größe + Sitzbewegung + Servicezugang

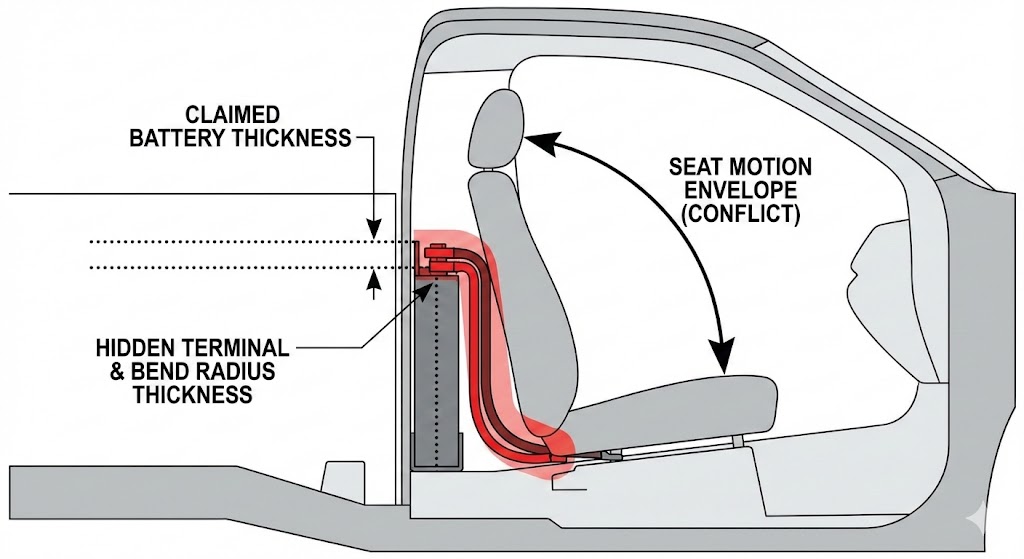

Falle #1: Messung nur der Dicke, nicht des gesamten Umschlags

Die "Batteriestärke" ist die Zahl, die jeder angibt. Es ist auch die Zahl, die zu Abbrüchen führt.

Die Hohlräume hinter den Sitzen sind nicht rechteckig. Es gibt Konturen der Rückenlehne, vorstehende Verkleidungen, Teppichwülste und manchmal überraschende geometrische Veränderungen von unten nach oben. Der Unterschied zwischen gemessener Abstand und nutzbare Lücke ist normalerweise der Punkt, an dem die Installation schief geht.

Prävention: Messen Sie den Hohlraum in drei vertikalen Zonen - unten/mittig/oben - und berücksichtigen Sie den gesamten Bewegungsbereich des Sitzes. Fügen Sie dann den Freiraum für Anschlüsse und Kabelausgänge hinzu. Wenn Sie den Sitz nicht reibungslos mit der Hand schließen können, wird er ein Jahr echten Fahrens nicht überstehen.

Wie in der Abbildung gezeigt, ist die Messung nur der Dicke des Batteriekörpers die Hauptursache für Nacharbeit. Es muss genügend "Hüllraum" für vorstehende Pole, den Mindestbiegeradius dicker Kabel und den Bewegungsweg des Sitzes nach dem Zusammendrücken vorgesehen werden. Wenn Ihr Sitz nur mit Gewalt einrastet, werden Ihre Kabel gequetscht.

Falle #2: Vergessen von Klemmen und Kabelbiegeradius

Eine schlanke Batterie kann perfekt passen... bis Sie Pole und Kabel hinzufügen.

Anschlussklemmen erhöhen die "versteckte Dicke". Das Gleiche gilt für Sicherungshalter, Sammelschienen und den Biegeradius von schweren Leitern. Wenn Ihr Gleichstrompfad ein 2/0-Kabel (oder einen entsprechenden metrischen Querschnitt) enthält, macht es nicht gerne scharfe Kurven hinter der Verkleidung. Es wird zurückgedrückt. Buchstäblich.

Praktische Regel: Planen Sie einen eigenen Kabelweg und eine Zugentlastung. Wenn das Kabel in einen engen Knick gezwungen wird, kommt es zu einem höheren Widerstand, zu Wärmeentwicklung und schließlich zu einer Lockerung des Kabelschuhs.

Trap #3: Kein Dienstzugangsplan

Wenn ein Techniker nicht an Sicherungen, einen DC-DC-Reset oder einen Trennschalter herankommt, ohne den Sitz auszubauen, haben Sie Nacharbeit in das Design eingebaut.

Verwenden Sie die Zwei-Minuten-Regel: Können Sie das System isolieren, die Sicherungen überprüfen und zurücksetzen, ohne den Sitz auszubauen? Wenn nicht, handelt es sich nicht um eine "saubere" Installation, sondern um eine versteckte Rechnung für zukünftige Arbeit.

Einbau und Sicherheit: Das #1 Reputationsrisiko für Batterien in der Kabine

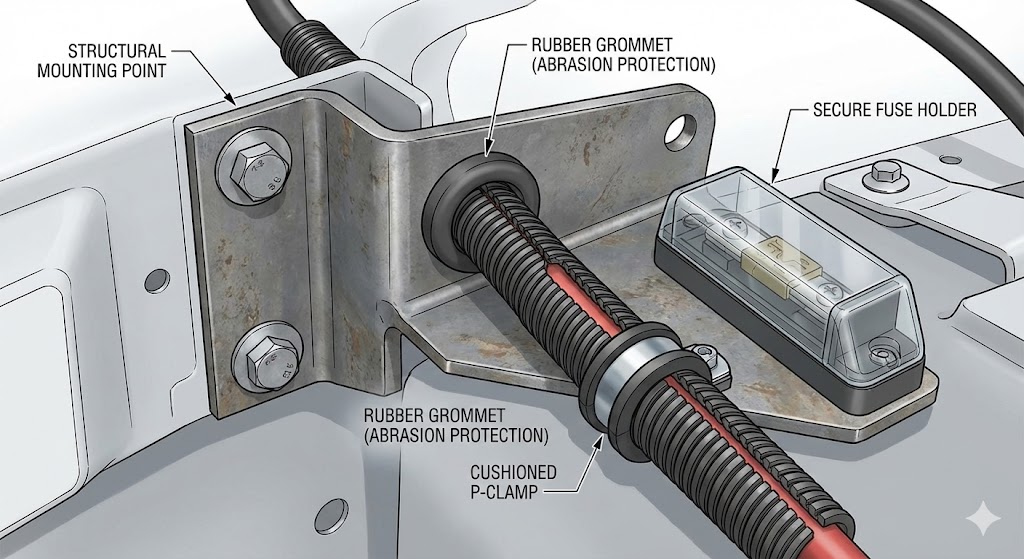

Falle #4: Nicht absturzsichere Befestigung

Eine Lithium-Batterie ist sehr dicht. In einer Kabine ist das wichtig.

Eine schlecht montierte Batterie wird bei einer Kollision zu einem Projektil. "Crashsicher" bedeutet, dass der Montagepfad die Last auf strukturelle Punkte überträgt, indem geeignete Halterungen, Rückwandplatten und Befestigungselemente verwendet werden - und nicht etwa Verkleidungsplatten. Es bedeutet auch, dass sich die Batterie nicht verschieben, die Verkabelung nicht durchscheuern und die umliegenden Teile bei Vibrationen nicht verformen kann.

Für B2B-Einkäufer geht es dabei um mehr als Sicherheit - es geht um Haftungsmanagement. Ein sauberes mechanisches Design reduziert Streitigkeiten, Versicherungsfragen und Reputationsschäden.

Wie in der Abbildung gezeigt, ist dieses Installationsdetail so konzipiert, dass es den Unbilden des australischen Outbacks und möglichen Stößen standhält. Beachten Sie die strukturellen Metallbefestigungspunkte, die Gummischutzhülsen für die Kabel, um Verschleiß zu vermeiden, und die standardisierten Kabelklemmen. Diese scheinbar unbedeutenden Details sind entscheidend, um elektrische Brände zu verhindern und eine langfristige Zuverlässigkeit zu gewährleisten.

Falle #5: Ignorieren von Kantenschutz und Abriebwegen

Sitzschienen, Verriegelungspunkte, Scharnierbögen und scharfe Blechkanten sind Kabelfresser. Der Fehlermodus ist heimtückisch: Das System funktioniert wochenlang, dann kommt es "zufällig" zu einem intermittierenden Kurzschluss oder einer defekten Sicherung.

Ordnungsgemäße Verwendung Tüllen, geteiltes Leerrohr, P-Klammernund Zugentlastung. Behandeln Sie jeden Durchgang als Verschleißpunkt. Wenn sich ein Kabel bewegen kann, wird es das auch.

Installateur-Nachweispaket

Professionelle Installateure reduzieren Argumente, indem sie dokumentieren:

- Befestigungspunkte und Halterungen (Fotos)

- Platzierung und Nennwerte der Sicherungen (Etikett + Foto)

- Kabelschutz an Durchgangsstellen (Foto)

- Inbetriebnahmehinweise: Spannungsmesswerte + beobachtetes Ladeverhalten

Beschaffungsteams lieben dies, weil es zu Akzeptanzkriterien wird. Ingenieure lieben es, weil es aus "Ich denke, es ist in Ordnung" ein "Wir haben es gemessen" macht.

DC-DC-Laden: Wo Hinter-dem-Sitz-Konstruktionen gewinnen oder scheitern

Trap #6: "Lithium-Upgrade" ohne Ladekonzept

Moderne Fahrzeuge verwenden oft intelligente Lichtmaschinen (mit variabler Spannung, ECU-gesteuert). Eine einfache Isolatorstrategie, die bei AGM-Batterien funktioniert hat, kann bei LiFePO₄-Batterien unzureichend sein - oder sich uneinheitlich verhalten.

Aus diesem Grund ist eine DC-DC-Ladegerät ist oft der richtige Weg für eine stabile Lithium-Ladung: Er verwaltet das Ladeprofil (Bulk/Absorption/Float), begrenzt den Strom angemessen und kann das Verhalten der Lichtmaschine besser handhaben als ein "dummer" Anschluss.

Praktischer Anwendungsfall #1: Flotte Doppelkabinen mit kurzen täglichen Strecken. Ohne DC-DC erreicht die Batterie nie den vollen Ladezustand, und Garantieansprüche werden als "Kapazitätsverlust der Batterie" angezeigt, obwohl das eigentliche Problem eine chronische Unterladung ist.

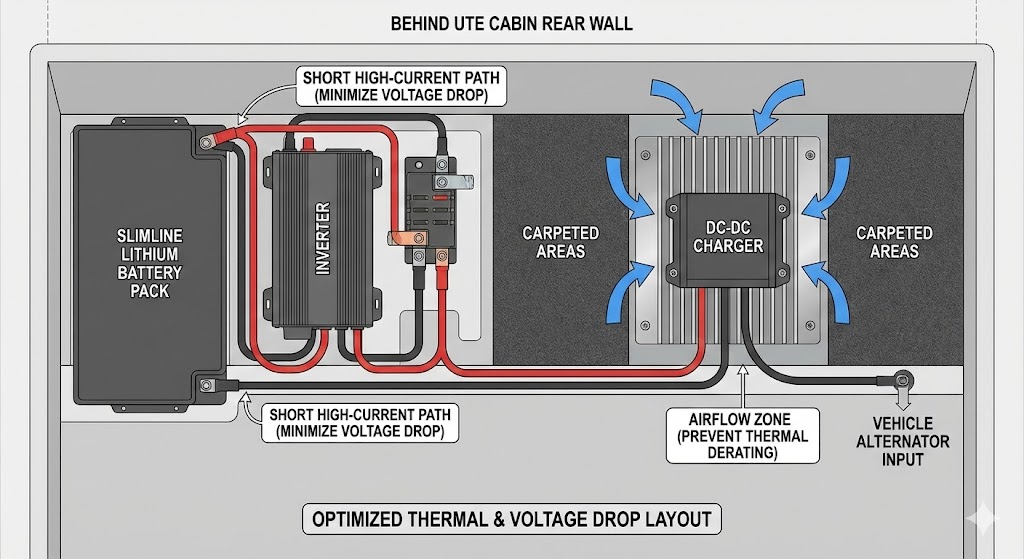

Trap #7: DC-DC-Bestückung mit Überhitzung und Derating

Die Hohlräume hinter den Sitzen sind warm. DC-DC-Ladegeräte erzeugen Wärme. Kombinieren Sie beides und Sie erhalten thermisches Derating.

Zu den Wärmequellen gehören geschlossene Hohlräume, die Isolierung von Teppichen und Verkleidungen sowie ein geringer Luftstrom. Viele Ladegeräte schützen sich selbst, indem sie die Leistung reduzieren, so dass der Kunde sagt, "es lädt manchmal".

Prävention: Bauen Sie einen Luftstrom in das Design ein. Lassen Sie einen echten Luftspalt um das Ladegerät herum, montieren Sie es auf einer Oberfläche, die etwas Wärme ableiten kann, und vermeiden Sie es, heiße Komponenten zusammen zu stapeln.

Wie in der Abbildung dargestellt, ist eine optimale Auslegung ein Balanceakt: Der Wechselrichter muss nahe an der Batterie positioniert werden, um den hohen Strombedarf zu decken (und den Spannungsabfall zu minimieren), während der DC-DC-Lader in einem für die Luftzirkulation zugänglichen Bereich "isoliert" und auf einem Kühlkörpersubstrat montiert wird, um eine Verringerung der Ladeeffizienz aufgrund von Überhitzung zu verhindern.

Trap #8: DC-DC an der falschen Stelle platziert

Es gibt einen Kompromiss zwischen der Platzierung des Ladegeräts in der Nähe der Kurbelwellenbatterie (kürzere Lichtmaschinenzufuhr) und in der Nähe der Hausbatterie (kürzerer Weg vom Ladegerät zur Batterie). Die Verpackung zwingt oft zu Entscheidungen.

Hier ist der Schlüssel: Der Spannungsabfall zeigt sich dort, wo man ihn am wenigsten haben möchte - zwischen dem Ladegerät und der Batterie. Ein Ladegerät mag "denken", dass es die richtige Spannung ausgibt, aber wenn die Batteriepole aufgrund von Kabelverlusten weniger Spannung erhalten, kommt es zu einer langsamen Aufladung und unvollständigen Absorption.

Inbetriebnahmeschritt: Messung bei Batterieklemmen während des Ladevorgangsund nicht nur am Ladegerät.

Spannungsabfall & Kabelregeln

Trap #9: Unterdimensioniertes Kabel auf 12V-Hochstrompfaden

12-Volt-Systeme sind unnachgiebig, weil der Strom schnell hoch wird. Und die Verluste skalieren grob mit I²R-Strom verdoppeln und die Widerstandserwärmung kann um das Vierfache ansteigen.

Häufige Symptome:

- Unterspannungsalarme des Wechselrichters unter Last

- DC-DC-Drosselung

- Warme Stollen/Klemmen (eine leise, aber ernste Warnung)

Praktischer Anwendungsfall #2: mobile Servicefahrzeuge Werkzeuge, einen kleinen Wechselrichter und die Kühlung zu betreiben. Das Akkupaket ist in Ordnung, aber ein minderwertiges Kabel und schlechte Crimpverbindungen führen zu Spannungsabfall und lästigen Abschaltungen.

Ein einfacher Arbeitsablauf mit Spannungsabfall

- Identifizieren Sie den maximalen Strompfad (Wechselrichtereinspeisung oder DC-DC-Ausgang)

- Messen Sie die Länge von Einwegkabeln (echte Verlegung, nicht geradlinig)

- Wählen Sie die Kabelgröße auf der Grundlage des zulässigen Spannungsabfalls und der Wärmespanne

- Überprüfen Sie dies mit einem Belastungstest und zeichnen Sie die Ergebnisse auf.

Wo wird gemessen?

- Batterieklemmen vs. Wechselrichterklemmen unter Last

- Ausgang des Ladegeräts gegenüber den Batterieklemmen während des Ladevorgangs

- Ergebnisse interpretieren: "Wenn der Tropfen hier ist, repariere das"

Schutz und Verteilung: Sicherungen, Isolierung und Verhinderung von "Fehlauslösungen

Trap #10: Fehler bei der Platzierung von Sicherungen (unsichere Segmente oder ständige Auslösungen)

Das Grundprinzip ist einfach: das Kabel zu schützen, nicht das Gerät. Platzieren Sie den Schutz in der Nähe der Stromquelle, damit keine langen Abschnitte ungesichert bleiben. Koordinieren Sie die Abzweigungen, damit ein Fehler nicht alles ausschaltet - oder damit nicht die falsche Sicherung zuerst auslöst.

Für den Einbau hinter dem Sitz bedeutet dies oft, dass die Hochstromeinspeisung des Wechselrichters von den Gleichstromausgängen und den Kühlkreisen mit geringerem Strom getrennt werden muss.

Isolationsstrategie, die Installateure bis zum Rückruf vergessen

Wartungsfreundlichkeit ist wichtig. Bringen Sie den Trennschalter an einer gut erreichbaren Stelle an. Kennzeichnen Sie ihn. Wenn ein Kunde das System nicht sicher abschalten kann, wird er sich etwas einfallen lassen - und Sie werden später davon hören.

Erdungsstrategie, die keine Geister erzeugt

Die Gehäuse-Rückleitung kann funktionieren, aber sie muss als technischer Leiter behandelt werden, nicht als Annahme. In vielen strom- oder geräuschempfindlichen Systemen vermeidet eine dedizierte negative Rückleitung unvorhersehbare Spannungsabfälle.

Prüfansatz: Prüfen Sie den Abfall auch auf der negativen Seite. Schlechte Erdungen verursachen einige der zeitraubendsten Fehler.

Der Shop-Pro "One-and-Done" Installationsprozess

Schritt-für-Schritt-Installationsablauf

- Einbauschablone + 3-Punkt-Messung

- Mechanische Montage + Kabeltrassenplanung

- Elektrischer Aufbau: DC-DC, Absicherung, Verteilung

- Kabelführung + Abriebschutz

- Inbetriebnahmetests + Dokumentation

- Kundenübergabe: Was ist nach der ersten Woche zu prüfen?

Praktischer Anwendungsfall #3: Überland-/Expeditionsbauten die Starlink/Kommunikation, Kühlschrank/Gefrierschrank, Beleuchtung und gelegentlich hohe Stromlasten hinzufügen. Wenn das Gebäude Inbetriebnahmeprotokolle enthält, ist die Fehlersuche vor Ort wesentlich schneller - und die Erträge sinken.

Inbetriebnahmetests zur Verringerung von Gewährleistungsansprüchen

- Ladetest: Lichtmaschine → DC-DC → Batterieklemmenspannung

- Wechselrichtertest: Lasttest + Klemmenspannungsabfall

- Thermische Prüfung: DC-DC und Kabelschuhe nach der Laufzeit

Fehlersuche: Schnelle Diagnose für die häufigsten Call-Back-Beschwerden

Wechselrichter piept bei Unterspannung

Prüfen Sie die Spannung an den Wechselrichterklemmen und vergleichen Sie sie mit der Spannung an den Batterieklemmen bei gleicher Belastung. Wenn der Wechselrichter eine deutlich niedrigere Spannung anzeigt, haben Sie wahrscheinlich einen Kabelverlust, lose Kabelschuhe, unterdimensionierte Leiter oder einen schwachen Erdungspfad.

Er wird während der Fahrt aufgeladen, erreicht aber nie die volle Kapazität.

Überprüfen Sie die DC-DC-Einstellungen und messen Sie die Klemmenspannung der Batterie während des Ladevorgangs. Häufige Ursachen sind DC-DC-Derating aufgrund von Hitze, Spannungsabfall am Generatoreingang oder ein falsches Ladeprofil (falsche Lithiumeinstellungen, falsche Temperaturmessung usw.).

Batterie schaltet sich unter Last ab

Überprüfen Sie die BMS-Schutzfunktionen: Strombegrenzung, Unterspannungsabschaltung und Temperatur. Stellen Sie dann fest, ob es sich um ein Überstromereignis (sofortige Unterbrechung unter Last) oder um ein Durchhang-zu-LVC-Szenario handelt (die Spannung bricht zuerst zusammen). Die Lösung ist anders.

Schlussfolgerung

Bei einer Slimline-Installation hinter dem Sitz geht es nicht darum, die dünnste Batterie zu finden, sondern ein komplettes 12-V-Ökosystem zu entwickeln, das der Fahrzeugdynamik, der Hitze und der unerbittlichen Physik des Gleichstroms gewachsen ist. Wenn Sie über die Abmessungen hinausgehen und der crashsicheren Montage, der gezielten Luftzirkulation und der spannungsabfallsicheren Verkabelung Priorität einräumen, hören Sie auf, "Batterieprobleme" zu schaffen, und beginnen, Strom in Erstausrüsterqualität zu liefern, der das australische Outback ohne Garantieprobleme übersteht. Kontakt für kundenspezifische schlanke Lihtium-Batterie Lösungen.

FAQ

Welche Dicke der Slimline-Batterie passt hinter einen Doppelkabinen-Rücksitz?

Sie hängt vom Fahrzeug und der Sitzhülle ab - es gibt nicht nur eine einzige Zahl für die Dicke. Messen Sie den Hohlraum in mehreren Zonen (unten/mittig/oben), beziehen Sie die Sitzbewegung mit ein und berücksichtigen Sie die Anschlüsse und den Biegeradius der Kabel. Diese "versteckte Dicke" ist in der Regel der Auslöser für Nacharbeiten.

Ist es sicher, eine Lithium-Batterie hinter dem Rücksitz zu montieren?

Sie kann sicher sein, wenn die Montage absturzsicher ist: strukturelle Befestigungspunkte, geeignete Halterungen und Rückwandplatten, Abriebschutz und ordnungsgemäß geschützte Verkabelung. Bei der Installation in der Kabine sind die Anforderungen an die mechanische Integrität und die Dokumentation höher.

Brauche ich ein DC-DC-Ladegerät für eine Lithium-Batterie in einem modernen Geländewagen?

Oft, ja - vor allem bei intelligenten Lichtmaschinen. Ein DC-DC-Ladegerät sorgt für ein kontrolliertes Lithium-Ladeprofil und eine gleichbleibende Leistung, wenn die Spannung der Lichtmaschine schwankt. Das ist häufig der Unterschied zwischen "funktioniert vom ersten Tag an" und "lädt nie richtig".

Wo sollte das DC-DC-Ladegerät bei einer Installation hinter dem Sitz platziert werden?

Idealerweise an einem Ort, an dem ein Luftstrom herrscht und der Spannungsabfall zwischen dem Ladegerät und der Batterie möglichst gering ist. Viele erfolgreiche Konstruktionen platzieren den DC-DC in der Nähe der Hausbatterie und dimensionieren dann die Lichtmaschineneinspeisung entsprechend. Überprüfen Sie immer durch Messungen an der Batterieklemmen während des Ladevorgangs.